- Solarmodule amortisieren ihre Herstellungsenergie bereits nach 1-3 Jahren und produzieren dann für weitere 25-30 Jahre sauberen Strom

- Der CO₂-Fußabdruck von Photovoltaik liegt bei 40-50 g CO₂/kWh und ist damit 10-20 mal geringer als bei fossilen Energieträgern

- Moderne Recyclingverfahren ermöglichen die Wiederverwertung von über 95% der Materialien eines Solarmoduls

- Der Herstellungsort beeinflusst die Umweltbilanz erheblich: Module aus europäischer Produktion haben einen deutlich geringeren CO₂-Fußabdruck als solche aus China

Direkt aktiv werden

Ökobilanz geprüft → So nachhaltig ist ein Solarmodul

Hersteller im Überblick → Unser Solarmodul-Vergleich

Zukunft der Solarmodule → Trends und Entwicklungen

Inhaltsverzeichnis

Wie werden Solarmodule hergestellt?

Die Herstellung von Solarmodulen ist ein mehrstufiger Prozess. Von der Verarbeitung des Rohstoff Silizium bis zum fertigen Modul ist das ein langer Prozess. Einfach zusammengefasst wird dabei zunächst aus Quarzsand hochreines Silizium gewonnen, das zu sogenannten Wafern verarbeitet wird. Aus den Wafern entstehen durch verschiedene chemische und physikalische Prozesse funktionstüchtige Solarzellen. Mehrere Zellen werden schließlich zu einem kompletten Photovoltaikmodul zusammengefügt und versiegelt.

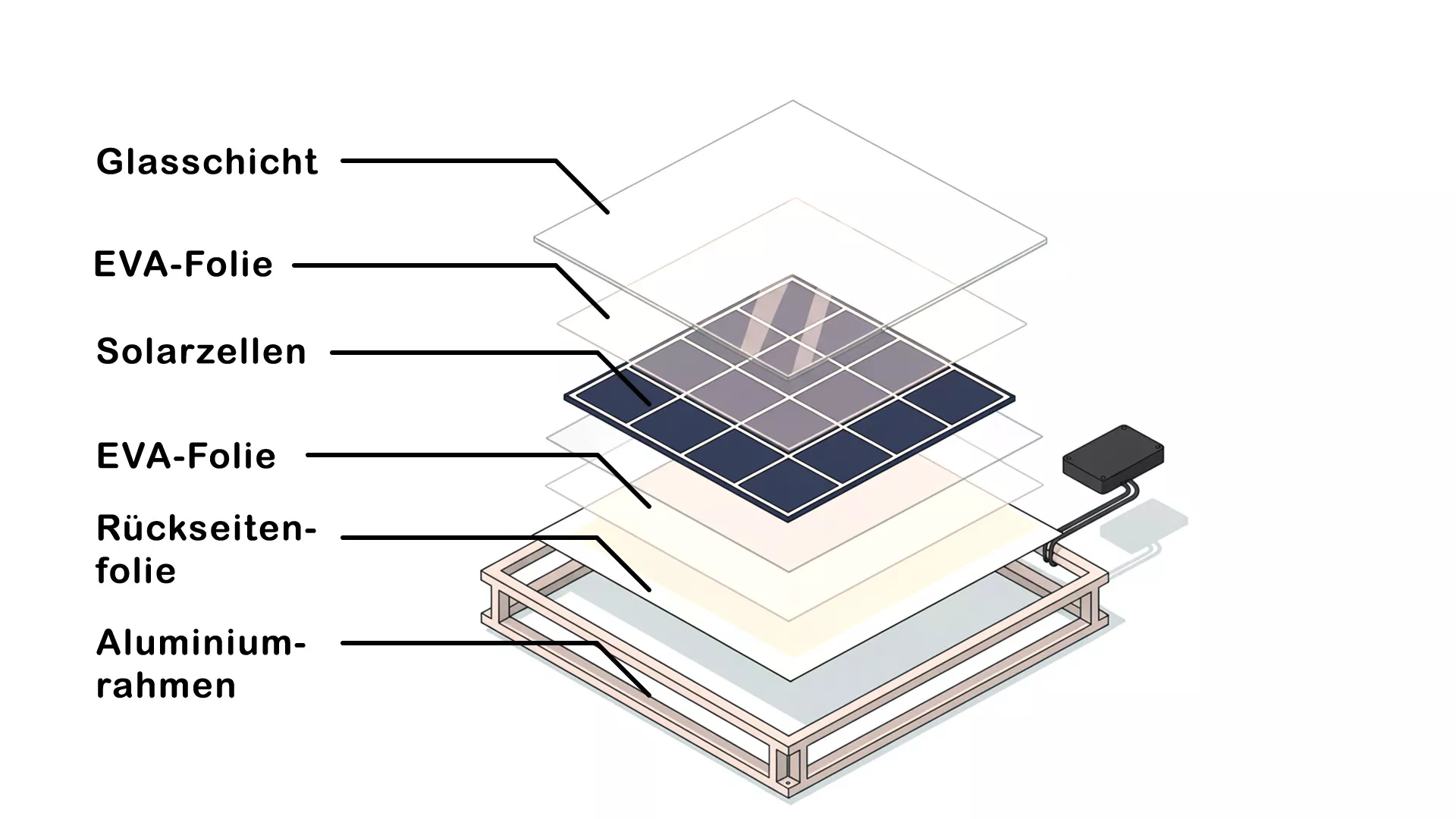

Aufbau eines Solarmoduls

Ein Solarmodul besteht aus mehreren Schichten, die präzise aufeinander abgestimmt sind. Die oberste Schicht bildet eine 3-4 mm dicke Frontglasscheibe aus gehärtetem Solarglas. Sie lässt über 95 % des Lichts durch und schützt vor Hagel und Witterung.

Darunter liegt die erste EVA-Folie (Ethylenvinylacetat). Das ist eine transparente Kunststoffschicht, die als Klebstoff zwischen Glas und Solarzellen fungiert. Das Herzstück bilden dann 60 bis 72 Siliziumzellen mit einer Dicke von nur 0,2 Millimetern. Kupferbändchen verbinden die Zellen elektrisch in Reihe.

📌 Good-To-Know: Die feinen Linien auf den Solarzellen sind Sammelleiter (Busbars), die den erzeugten Strom ableiten. Moderne Module haben 5-12 dieser Leiterbahnen.

Eine zweite EVA-Schicht bettet die Zellen nach unten ein. Den Abschluss bildet die Rückseitenfolie aus mehrschichtigem Kunststoff (Tedlar oder PET), die vor Feuchtigkeit schützt und elektrisch isoliert. Der Aluminiumrahmen verleiht dem Modul Stabilität für die Montage. Auf der Rückseite sitzt die Anschlussdose.

Der Herstellungsprozess im Überblick

Gewinnung des Rohstoffs Silizium

Silizium ist nach Sauerstoff das zweithäufigste Element der Erdkruste und kommt hauptsächlich als Quarzsand vor. Für die Solarmodulherstellung muss das Rohsilizium jedoch einen Reinheitsgrad von 99,9999 % erreichen. Der Abbau von Quarzsand erfolgt im Tagebau und ist vergleichsweise umweltschonend. Allerdings erfordert die anschließende Reinigung erhebliche Energiemengen. Im sogenannten Siemens-Verfahren wird das Silizium bei Temperaturen von über 1.000°C chemisch aufbereitet. Pro Kilogramm Solarsilizium werden etwa 100 bis 200 kWh Energie aufgewendet.

Herstellung der Siliziumwafer

Das gereinigte Silizium wird geschmolzen und zu Kristallblöcken, den sogenannten Ingots, verarbeitet. Die Ingots werden anschließend in dünne Scheiben von etwa 0,2 Millimetern Dicke gesägt. Beim Sägen entstehen Verluste von bis zu 50 % des Materials als Siliziumstaub. Moderne Drahtsägeverfahren reduzieren den Materialverlust jedoch kontinuierlich. Der gesamte Prozess der Herstellung der Wafer benötigt nochmals 50 bis 100 kWh pro Kilogramm Silizium.

📌 Good-To-Know: In einem Solarmodul werden etwa 0,5-0,8 kg Silizium verbaut. Bei moderneren Modultypen wie dem Dünnschichtmodul ist der Verbrauch an Silizium deutlich geringer, dafür aber auch die Anfertigung aufwendiger und kostenintensiver.

Zellfertigung

Aus den Wafern entstehen durch verschiedene Veredelungsschritte funktionstüchtige Solarzellen. Zunächst erfolgt die Dotierung, bei der gezielt Fremdatome wie Phosphor oder Bor eingebracht werden. Dadurch entstehen die elektrischen Eigenschaften des Halbleiters. Im Siebdruckverfahren werden mit Silberpaste die elektrischen Kontakte aufgebracht, die den erzeugten Strom ableiten. Die Zellfertigung umfasst dann etwa 20 weitere verschiedene Einzelschritte.

Modulmontage

Im letzten Schritt werden die einzelnen Solarzellen zu einem Modul zusammengefügt. Typischerweise verbinden Lötbändchen 60 bis 72 Zellen elektrisch miteinander. Die verschalteten Zellen werden zwischen Glasscheibe und Rückseitenfolie positioniert. Eine Kunststoffschicht aus EVA umschließt die Zellen von beiden Seiten.

Im Laminator verschmelzen alle Schichten bei etwa 150°C zu einer dauerhaften Einheit. Nach dem Anbringen des Aluminiumrahmens und der Anschlussdose durchläuft jedes Modul einen Leistungstest. Dabei wird die tatsächliche Leistung in Watt Peak gemessen und das Modul entsprechend klassifiziert.

Ökologische Bilanz der Herstellung

Energieverbrauch

Die Energy Payback Time bezeichnet den Zeitraum, in dem ein Solarmodul die für seine Herstellung benötigte Energie wieder eingespielt hat. Moderne kristalline Solarmodule erreichen diesen Punkt bereits nach 1 bis 3 Jahren, abhängig vom Standort und der Sonneneinstrahlung. In sonnenreichen Regionen amortisiert sich der Energieaufwand schneller als in weniger sonnigen Gebieten. Bei einer Lebensdauer von 25 bis 30 Jahren produziert ein Photovoltaikmodul somit das 10- bis 30-fache der für seine Herstellung aufgewendeten Energie.

CO₂-Fußabdruck

Der CO₂-Fußabdruck von Solarstrom liegt deutlich unter dem fossiler Energieträger. Folgende Tabelle zeigt den Vergleich:

| Energiequelle | CO2-Emissionen (g/kWh) |

|---|---|

| Photovoltaik | 40-50 |

| Windkraft | 10-15 |

| Wasserkraft | 20-40 |

| Erdgas | 400-500 |

| Steinkohle | 800-900 |

| Braunkohle | 1000-1200 |

Recycling und Kreislaufwirtschaft

Im letzten Schritt werden die einzelnen Solarzellen zu einem Modul zusammengefügt. Typischerweise verbinden Lötbändchen 60 bis 72 Zellen elektrisch miteinander. Die verschalteten Zellen werden zwischen Glasscheibe und Rückseitenfolie positioniert. Eine Kunststoffschicht aus EVA umschließt die Zellen von beiden Seiten.

Im Laminator verschmelzen alle Schichten bei etwa 150°C zu einer dauerhaften Einheit. Nach dem Anbringen des Aluminiumrahmens und der Anschlussdose durchläuft jedes Modul einen Leistungstest. Dabei wird die tatsächliche Leistung in Watt Peak gemessen und das Modul entsprechend klassifiziert.

Wie umweltfreundlich ist die Herstellung wirklich?

Die Umweltbilanz der Solarmodulherstellung hängt stark vom Produktionsstandort ab. Module aus europäischer Fertigung haben einen um 40 % geringeren CO₂-Fußabdruck als vergleichbare Produkte aus China. Der Grund liegt im unterschiedlichen Strommix: Während Europa zunehmend auf erneuerbare Energien setzt, dominiert in China noch die Kohleverstromung.

Trotz des hohen Energieeinsatzes bei der Herstellung überwiegt der ökologische Nutzen deutlich. Ein Solarmodul verhindert während seiner Lebensdauer die Emission von 15 bis 20 Tonnen CO₂. Gleichzeitig reduziert die Photovoltaik die Abhängigkeit von fossilen Brennstoffen und trägt zur Energieunabhängigkeit bei.

Besonders relevant ist der Trend zu „grünen Fabriken“, die ihre Produktion vollständig mit erneuerbaren Energien betreiben. Einige Hersteller nutzen bereits Solarstrom aus eigenen Anlagen für die Modulproduktion. So entsteht ein positiver Kreislauf, bei dem saubere Energie zur Produktion weiterer Solarmodule verwendet wird.

Zukunft und Innovationen

Die Photovoltaik-Branche arbeitet kontinuierlich an nachhaltigeren Produktionsmethoden. Perowskit-Solarzellen versprechen höhere Wirkungsgrade bei geringerem Materialaufwand. Sie lassen sich bei niedrigeren Temperaturen herstellen und sparen dadurch Energie. Dünnschicht-Technologien reduzieren den Siliziumverbrauch um bis zu 99 % und ermöglichen flexible Solarmodule für neue Anwendungen.

Innovative Produktionsverfahren senken den Energiebedarf weiter. Kaltwalzen statt Heißprozesse, effizientere Kristallzüchtung und verlustärmere Sägetechniken verbessern die Energiebilanz. Künstliche Intelligenz optimiert Produktionsabläufe und reduziert Ausschuss.

Fazit

Die Herstellung von Solarmodulen erfordert zweifellos Energie und Ressourcen. Dennoch ist die Gesamtbilanz eindeutig positiv. Moderne Photovoltaikmodule amortisieren ihre Herstellungsenergie innerhalb weniger Jahre und produzieren dann jahrzehntelang sauberen Strom. Mit einem CO₂-Fußabdruck von nur 40-50 g/kWh liegen sie weit unter fossilen Energieträgern.

Häufig gestellte Fragen

Qualitativ hochwertige Solarmodule haben eine Lebensdauer von 25 bis 30 Jahren. Viele Hersteller garantieren nach 25 Jahren noch eine Leistung von mindestens 80 % der ursprünglichen Nennleistung. In der Praxis produzieren viele Anlagen auch nach 30 Jahren noch Strom, wenn auch mit reduzierter Effizienz.

Bei der Herstellung kristalliner Silizium-Solarmodule entstehen keine hochgiftigen Abfälle. Die verwendeten Chemikalien wie Säuren und Laugen werden in geschlossenen Kreisläufen geführt und aufbereitet. Anders sieht es bei älteren Technologien mit Cadmium-Tellurid aus, die jedoch nur einen kleinen Marktanteil haben.

Selbst im weniger sonnenreichen Deutschland amortisiert sich der Energieaufwand für die Herstellung nach 2 bis 3 Jahren. Bei einer Lebensdauer von 25 Jahren produziert ein Solarmodul also mehr als das Achtfache der investierten Energie. In Süddeutschland mit höherer Sonneneinstrahlung fällt die Bilanz noch besser aus.